Recientemente, con el rápido desarrollo de la ciencia y la tecnología, la aplicación de la tecnología LED en el campo de la iluminación y las pantallas se ha extendido cada vez más. Como componente central de la tecnología LED, el proceso de fabricación y las características de rendimiento de los chips LED han atraído mucha atención.

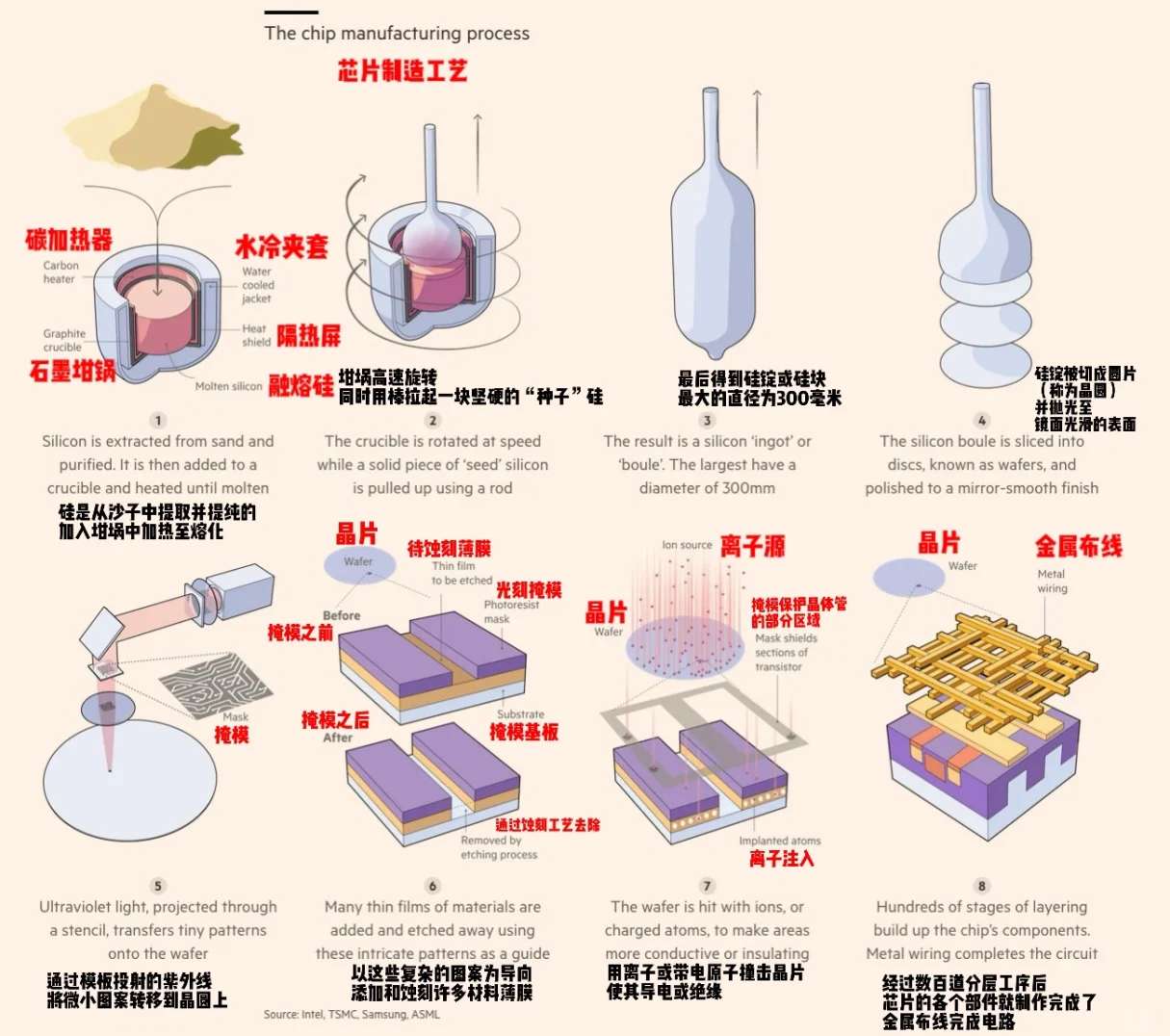

El objetivo principal de la fabricación de chips LED es crear un electrodo de contacto de bajo valor óhmico eficaz y fiable, garantizar una caída de tensión mínima entre los materiales en contacto y proporcionar una almohadilla de unión adecuada, maximizando al mismo tiempo la eficiencia lumínica. El proceso de recubrimiento se basa principalmente en la evaporación al vacío. En un entorno de alto vacío de 4 Pa, el material se funde mediante calentamiento por resistencia o bombardeo de electrones. Posteriormente, a baja presión, el material se convierte en vapor metálico y se deposita sobre la superficie del material semiconductor. Normalmente, se utilizan aleaciones de AuBe, AuZn y otras para los metales de contacto de tipo P, y aleaciones de AuGeNi para los metales de contacto del lado N. La capa de aleación formada mediante el recubrimiento debe someterse a un proceso de fotolitografía para exponer la mayor parte posible del área emisora de luz, de modo que la capa de aleación restante cumpla con los requisitos de los electrodos de contacto de bajo valor óhmico y las almohadillas de unión. Una vez finalizado el proceso de fotolitografía, se requiere el proceso de aleación, que generalmente se lleva a cabo bajo la protección de H₂ o N₂. El tiempo y la temperatura de aleación se determinan en función de factores como las características del material semiconductor y la forma del horno de aleación. Si se utiliza un proceso de electrodo de chip, como el azul-verde, es necesario añadir procesos más complejos, como el crecimiento de la película de pasivación y el grabado con plasma.

En el proceso de fabricación de chips LED, la multiplicidad de enlaces influye significativamente en su rendimiento optoelectrónico. En general, tras la producción epitaxial del LED, las principales propiedades eléctricas están prácticamente definidas. Si bien la fabricación del chip no altera su naturaleza fundamental, las condiciones inadecuadas durante el proceso de recubrimiento y aleación pueden generar parámetros eléctricos deficientes. Por ejemplo, una temperatura de aleación demasiado alta o demasiado baja puede provocar un contacto óhmico deficiente, principal causa de la elevada caída de tensión directa (VF) en la fabricación de chips. Tras el corte, el borde del chip se corroe para favorecer la fuga inversa. Esto se debe a que, tras el corte con la muela de diamante, queda una gran cantidad de polvo residual en el borde del chip. Si estos residuos se adhieren a la unión PN del chip LED, es fácil que se produzcan fugas o incluso averías. Además, si la fotorresistencia de la superficie del chip no se retira correctamente, se producirán problemas como la dificultad para soldar los cables en la parte frontal y la soldadura en frío, y se producirá una alta caída de tensión en la parte posterior. En el proceso de producción de chips, la intensidad de la luz se puede mejorar de manera efectiva haciendo rugosa la superficie y dividiéndola en una estructura trapezoidal invertida.

Los chips LED se dividen en chips de baja, media y alta potencia según su potencia, y pueden clasificarse en las categorías de iluminación monotubo, digital, de matriz de puntos e iluminación decorativa según las necesidades del cliente. El tamaño específico del chip depende del nivel de producción real de los diferentes fabricantes, y no existe un estándar unificado. Siempre que el proceso cumpla con el estándar, los chips más pequeños pueden aumentar la producción unitaria y reducir los costos, sin que el rendimiento optoelectrónico se vea afectado significativamente. La corriente de operación del chip está relacionada con la densidad de corriente que fluye a través de él. Cuanto más pequeño sea el chip, menor será la corriente de operación; cuanto más grande sea el chip, mayor será la corriente de operación; la densidad de corriente unitaria es básicamente similar. Considerando que la disipación de calor es un factor clave con alta corriente, la eficiencia luminosa de los chips de alta potencia es menor que la de los de baja corriente. Por otro lado, debido al aumento del área del chip y la disminución de la resistencia del cuerpo, la tensión de conducción directa disminuirá.

El área de los chips LED de alta potencia comunes para luz blanca en el mercado suele rondar los 40 milésimas de pulgada. Los llamados chips de alta potencia suelen tener una potencia eléctrica superior a 1 W. Dado que la eficiencia cuántica suele ser inferior al 20 %, la mayor parte de la energía eléctrica se convierte en energía térmica, por lo que la disipación térmica de los chips de alta potencia es fundamental, lo que requiere un área mayor.

El proceso de fabricación de chips y los equipos de procesamiento para materiales epitaxiales de GaN difieren significativamente de los de GaP, GaAs e InGaAlP. Los sustratos de los chips LED rojos y amarillos comunes y los chips rojos y amarillos de cuatro elementos de alto brillo utilizan materiales semiconductores compuestos como GaP y GaAs. Generalmente, se pueden fabricar en sustratos de tipo N, que se procesan fotolitográficamente mediante procesos húmedos y finalmente se cortan en chips con muelas de diamante. El chip azul-verde de GaN utiliza un sustrato de zafiro. Debido a su aislamiento, no puede utilizarse como un polo del LED. Es necesario fabricar dos electrodos P/N en la superficie epitaxial simultáneamente mediante un proceso de grabado en seco, además de algunos procesos de pasivación. Debido a la dureza del zafiro, es difícil cortarlo en chips con muelas de diamante, y su proceso es más complejo que el de los LED fabricados con GaP y GaAs.

Los chips de electrodos transparentes tienen estructuras y características únicas. El llamado electrodo transparente debe tener dos propiedades: conductividad y transmisión de luz. Actualmente, el óxido de indio y estaño (ITO) se usa ampliamente en el proceso de producción de cristal líquido, pero no se puede usar como almohadilla de soldadura. Para fabricarlo, primero se debe hacer un electrodo óhmico en la superficie del chip, luego cubrirlo con una capa de ITO y luego colocar una almohadilla de soldadura sobre la superficie del ITO. De esta manera, la corriente que baja del cable se puede distribuir uniformemente a cada electrodo de contacto óhmico a través de la capa de ITO. Al mismo tiempo, el índice de refracción del ITO se encuentra entre el índice de refracción del aire y el material epitaxial, lo que puede aumentar el ángulo de salida de luz y el flujo luminoso.

Con el desarrollo de la tecnología LED de semiconductores, la aplicación de la iluminación, especialmente la de los LED de luz blanca, se ha convertido en un tema de gran interés. Sin embargo, la tecnología clave de chips y encapsulados aún requiere mejoras. En cuanto a los chips, el futuro se orientará hacia la alta potencia, la alta eficiencia lumínica y la reducción de la resistencia térmica. Aumentar la potencia implica aumentar la corriente que consume el chip. La forma más directa es aumentar el tamaño del chip. El tamaño del chip de alta potencia común actualmente es de aproximadamente 1 mm × 1 mm, y la corriente que consume es de aproximadamente 350 mA. Debido al aumento de la corriente utilizada, el problema de la disipación de calor se ha vuelto más evidente. Ahora, el método de inversión de chip ha resuelto básicamente este problema.

Los LED azules suelen utilizar sustratos de Al₂O₃, que presentan una alta dureza y baja conductividad térmica y eléctrica. Si se utiliza una estructura positiva, no solo se producirán problemas de antiestática, sino que la disipación de calor también se convertirá en un problema importante en condiciones de alta corriente. Al mismo tiempo, dado que el electrodo frontal está orientado hacia arriba, bloqueará parte de la luz y reducirá la eficiencia luminosa. Los LED azules de alta potencia pueden obtener una salida de luz más efectiva mediante la tecnología de chip invertido en comparación con la tecnología de empaquetado tradicional. El proceso convencional de fabricación de la estructura de chip invertido consiste en: primero, preparar un chip LED azul de gran tamaño con electrodos adecuados para la soldadura eutéctica y, al mismo tiempo, preparar un sustrato de silicio ligeramente más grande que el chip LED azul, y crear una capa conductora de oro y una capa de cable conductor (unión de soldadura esférica de hilo de oro ultrasónico) para la soldadura eutéctica sobre él. A continuación, utilizar un equipo de soldadura eutéctica para soldar el chip LED azul de alta potencia al sustrato de silicio. En esta estructura, la capa epitaxial está en contacto directo con el sustrato de silicio, y su resistencia térmica es mucho menor que la del sustrato de zafiro, lo que soluciona eficazmente el problema de la disipación de calor. Tras voltearse, el sustrato de zafiro queda orientado hacia arriba, convirtiéndose en la superficie emisora de luz. Gracias a su transparencia, también se soluciona el problema de la emisión de luz.

Los expertos de la industria dijeron que con el avance continuo de la ciencia y la tecnología, la tecnología de chips LED continuará innovando y se espera que las futuras lámparas LED logren mayores avances en alta eficiencia y larga vida útil, brindando más comodidad a la vida de las personas.